Применение 3D-технологий в нефтегазовой промышленности

Нефтедобыча с каждым годом всё глубже погружается в «цифру», новые технологии делают процесс более эффективным. Наряду с цифровыми двойниками, облачными хранилищами и другими атрибутами «Индустрии 4.0» всё большее распространение на предприятиях нефтегазового сектора получают 3D-технологии. Какое применение они могут найти в отрасли добычи углеводородов?

Мировой рынок аддитивных технологий показывает отличные темпы роста — с 2014 по 2020 год в среднем 19,3% за год. Его объём в 2020 году составлял 12 млрд $, по прогнозам он к 2025 году должен увеличиться до 32 млрд долларов, а к 2060 году – уже до 60 млрд $.

Рынок 3D-технологий: есть куда расти

Ещё буквально несколько лет назад авторы обзоров, посвященных аддитивным технологиям, отмечали, что 3D-печать и сканирование в нефтегазовом секторе были не так распространены, как, например, в самолето- или автомобилестроении.

Эксперты консалтинговой группы Techart в своём обзоре «3D-печать в нефтегазовой отрасли: стимулы и ограничения» в качестве причин называли «отсутствие исторически проверенной практики применения и значимого числа активных инноваторов-внедренцев среди нефтегазовых компаний».

В России также повлияли такие факторы, как общая консервативность отрасли, большая роль государства в отрасли, жёсткие стандарты и требования к безопасности, высокие инвестиции и длительные сроки реализации, а значит, и окупаемости проектов, разнообразие оборудования и высокая металлоёмкость.

Несмотря на отличные темпы роста мирового рынка аддитивных технологий (с 2014-го по 2020 год среднегодовые темпы роста составили 19,3%), в 2020 году он составлял менее 0,1% от общего мирового производственного рынка (12 млрд долларов по сравнению с 12,7 трлн долларов). К этому стоит добавить, что нефтегазовый сектор в 2020 году составлял всего около 2,5% от всего рынка 3D-технологий, то есть пока в мировых масштабах мы имеем относительно небольшие абсолютные цифры.

Однако в будущее отрасль смотрит с оптимизмом. По прогнозам, тенденция к росту рынка аддитивных технологий сохранится, и к 2025 году он достигнет объёма 32 млрд долларов, а к 2030 году — 60 млрд долларов, считают аналитики Global Data. При этом в группе Techart даже эти оценки считают достаточно сдержанными.

Эти позитивные прогнозы основываются в том числе и на растущем спросе со стороны нефтегазовых компаний. Развитие 3D-технологий является одной из приоритетных задач таких крупных игроков рынка, как BP и Shell.

Настоящий прорыв в последние годы произошёл и на российском рынке. По данным компании IQB Technologies, ПАО «СИБУР холдинг», ПАО «Транснефть», ПАО «Татнефть», ПАО «Газпром нефть», ПАО «Сургутнефетегаз» уже активно используют аддитивные технологии.

О том, что внимание к 3D-печати в нефтегазовом секторе повысилось, свидетельствуют и результаты опроса Techart в 2019 году. 90% компаний, оказывающих подобные услуги, заявили, что получали в последний год запросы на свои услуги от компаний, добывающих углеводороды. При этом на вопрос о перспективах дальнейшего роста таких обращений 79% респондентов ответили, что они реальны.

Секреты популярности

Почему же нефтегазовые компании проявляют такой интерес к 3D-технологиям? В ходе ещё одного исследования международное агентство Dimensional Research опросило представителей 308 крупных производственных компаний и выяснило, какие преимущества бизнес рассчитывает извлечь от внедрения 3D-технологий.

Самыми популярными вариантами стали «персонализация продукции» и «сокращение сроков производства/доставки» (по 50%), «быстрое реагирование на проблемы с производственной линией» (48%), «сокращение стоимости» (46%), «упрощение работы с разовыми заказами» и «открытие возможностей для распределенного производства» (по 37%), «устранение потребности в инструментах, как узкого места производства» (34%).

Свои причины проявить интерес к аддитивным технологиям есть и у нефтегазовых компаний.

«Когда мы говорим про нефтегазовую отрасль, то здесь стоимость простоя — это колоссальные цифры. А простой возникает в результате поломки того или иного оборудования. Так как оно обычно импортное, то конструкторской документации на запчасти предприятие от своих поставщиков не получает.

Нужную деталь приходится заказывать из-за границы, здесь мы сталкиваемся со сроками поставки — порядка шести недель, и это только до какого-нибудь крупного хаба, например, до Москвы. А затем нужно ещё доставить запчасти на предприятия, которые обычно находятся не рядом с Москвой или Санкт-Петербургом, а, наоборот, очень далеко.

Поэтому возникает большой интерес к тем технологиям, которые способны эту ситуацию как-то переломить, то есть достаточно быстро или производить запасные части с нуля, или иметь возможность хотя бы создать конструкторскую документацию и уже по ней заказывать в своём регионе запчасти», — отметил эксперт по решениям 3D-сканирования компании «IQB Technologies — АО «АЙКЬЮБ Технологии» Сергей Думилин, выступая на вебинаре «Применение 3D-технологий в нефтегазовой отрасли: опыт ведущих компаний».

Под этот запрос как раз подходят аддитивные технологии. Так, в «СИБУРе» используют 3D-сканеры для реверс-инжиниринга.

«Например, втулки, которых существует великое множество разновидностей и конфигураций. Многие компании, в том числе отечественные, готовы нам их поставлять. Но, чтобы это сделать, нам нужна конструкторская документация. На нашем предприятии все втулки с минимальным износом практически в идеальном состоянии проходят процедуру 3D-сканирования.

Тем самым мы наполняем базу 3D-моделей, которую затем можем непосредственно использовать. Было уже множество примеров, когда мы передавали эти чертежи, в том числе отечественным производителям, которые изготавливали их нам в кратчайшие сроки и за разумные деньги», — рассказал начальник отдела развития аддитивных технологий ПАО «СИБУР холдинг» Роман Тихонов.

Также, получив эталонную модель, можно сравнивать с ней состояние детали через определённые промежутки времени, составляя карту отклонений. После чего полученные данные передают механикам, которые принимают решение о возможности дальнейшей эксплуатации или необходимости проведения ремонтно-восстановительных работ.

Неслучайно реверс-инжиниринг вошёл в число самых популярных запросов, с которыми нефтегазовые компании обращаются к специалистам по аддитивным технологиям. Этот вариант указали 31% из числа участников опроса, который в 2020 году провёл Techart.

Также выяснилось, что добытчиков больше всего интересовали прототипирование (51%), производство запчастей для конечных изделий (50%). А среди наиболее часто запрашиваемых материалов для 3D-печати ожидаемо оказались металлы, и уже затем композиты и пластик.

В небольшой степени существует спрос и на другие материалы, например, бетон. Ещё одно применение, которое нашли 3D-технологиям в «СИБУРе», — осуществление входного контроля и проведение различных измерений.

«Входной контроль классическим способом занимает бесчисленное количество времени, подрядные организации просили по нескольку недель на каждый ротор, и суммы были соответствующими. С помощью 3D-сканеров мы смогли за неделю отсканировать все четыре ротора.

И с материальной точки зрения это оказалось в десятки раз дешевле. То есть классические способы контроля показали себя менее эффективными, более трудоёмкими, они требуют большего времени, чем 3D-сканирование», — рассказывает Роман Тихонов.

Измерим всё!

Технологии 3D-сканирования позволяют измерять те детали, к которым раньше не получалось подступиться ни со штангенциркулем, ни даже с контрольно-измерительными машинами.

«В случае с объёмом внутренних деталей, не знаю, на какую техническую базу ссылались при написании ГОСТа, но, с моей точки зрения, кроме как сканированием данный параметр посчитать нельзя.

Приборами, которые делают точечные, линейные измерения, можно измерить куб, сферы, цилиндр, но если у вас сложная инженерия, например, насосно-компрессорное оборудование, то никаким другим методом вы этот объём не посчитаете», — считает эксперт по геодезическим решениям 3D-сканирования «IQB Technologies — АО «АЙКЬЮБ Технологии» Юрий Фильцев.

Сейчас для решения подобных задач используют наливной метод, когда резервуар наполняют специальной жидкостью. То есть объём жидкости, которая ушла на процедуру, и будет считаться внутренним объёмом детали или узла. Однако у 3D-сканирования перед наливным методом есть целый ряд преимуществ, убеждён Юрий Фильцев.

Во-первых, нет необходимости в хранении, транспортировке и утилизации технической жидкости.

Во-вторых, многофункциональность технологии в целом. То есть возможность проведения нескольких видов анализов по одним данным, да и сам прибор после измерения можно использовать ещё неоднократно.

В-третьих, высокая скорость 3D-сканирования. За последние 6 лет, по данным IQB Technologies, скорость получения 3D-модели увеличилась в 5 раз, до 1 800 000 измерений в секунду. А отсюда следует, что 3D-сканирование — более быстрый и при достаточном масштабировании более дешёвый метод измерения внутреннего объёма, чем наливной, делает вывод Юрий Фильцев.

Сюда стоит добавить ещё одно немаловажную особенность. 3D-сканеры просты в использовании и не требуют каких-то специальных компетенций. Обучить сотрудника пользоваться ими можно буквально за день.

А значит, необходимость в высококвалифицированном и специально подготовленном персонале отпадает. Плохая новость для работников, но хорошая для бизнеса, который сможет сэкономить на зарплате и обучении персонала.

3D-технологии: векторы развития

3D-технологии — относительно «молодая» отрасль, а значит, у неё есть перспективы роста как в количественном (расширение рынка), так и в качественном (совершенствование самой технологии) отношении. Выше уже говорилось, что в денежном выражении рынок аддитивных технологий будет расти.

А что с точки зрения технологии?

«Наиболее освоенными на сегодняшний день являются технологии FDM и SLA-печати и 3D-сканирования. В перспективе активно будут осваиваться технологии SLS и SLM», — считает Сергей Думилин.

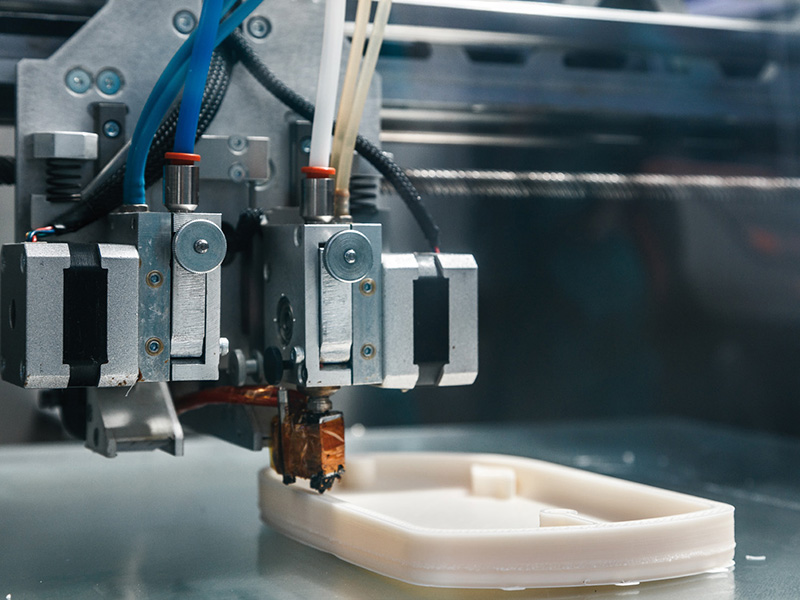

Здесь нужно пояснить, что FDM (Fused deposition modeling) — это послойное построение изделия из расплавленной пластиковой нити. На данный момент это самый распространённый метод 3D-печати в мире благодаря своей простоте и относительной дешевизне.

Под SLA (сокращённо от Stereolithograph) мы понимаем лазерную стереолитографию, то есть отверждение жидкого фотополимерного материала под действием лазера. Эта технология подходит для изготовления высокоточных изделий с различными свойствами.

Если же говорить о перспективных направлениях, то здесь стоит обратить внимание на SLM (Selective laser melting) — селективное лазерное сплавление металлических порошков и SLS (Selective laser sintering) — селективное лазерное спекание полимерных порошков.

С помощью SLM можно изготавливать сложные по геометрии металлические изделия, которые по своим качествам превосходят литейное и прокатное производство, пишут в своём обзоре «Рынок технологий 3D-печати в России и мире: перспективы внедрения аддитивных технологий в производство» аналитики Группы «Деловой профиль».

В свою очередь, благодаря использованию SLS можно получать большие изделия с различными физическими свойствами: повышенная прочность, гибкость, термостойкость и др. Всё это — как раз то, что нужно для нефтегазовой промышленности.

В 2019 году Dimensional Research провёл опрос среди 114 специалистов в сфере 3D-печати. Аналитиков интересовало не только современное применение аддитивных технологий в промышленности сейчас, но и будущие возможности. Результаты опроса отражены в таблице 1.

| Текущее применение | Ожидаемое в будущем применение | |

|---|---|---|

| Простое прототипирование | 61% | 59% |

| Вспомогательные компоненты и оснастка | 59% | 62% |

| Мелкосерийное производство | 44% | 48% |

| Сложное интегрированное прототипирование | 42% | 57% |

| Производство пресс-форм | 29% | 37% |

| Производство запчастей | 25% | 43% |

| Техническое обслуживание и ремонт | 22% | 36% |

| Серийное производство | 21% | 43% |

| Производство деталей для продуктов, поддержка которых прекращена | 14% | 31% |

Как мы видим, по мнению экспертов, аддитивные технологии в будущем найдут более широкое применение, при этом их будут применять для решения более сложных задач. Наглядно это видно на примере незначительного падения показателей варианта «простое прототипирование» с одновременным ростом показателя «сложное интегрированное прототипирование». Очевидно, что это станет возможным благодаря развитию и удешевлению самой технологии.

Хорошо, но дорого

Уже не вызывает сомнений, что рынок аддитивных технологий будет развиваться в ближайшие годы как в России, так и в мире в целом. Однако назвать его будущее полностью безоблачным всё же не получится.

Так, опрошенные Techart эксперты сошлись во мнении, что в нефтегазовом секторе России рынок 3D-печати будет расти, но умеренными темпами. Чтобы придать ускорение этому процессу, по их мнению, нужно снять некоторые юридические ограничения и преодолеть некий консерватизм, присущий нефтегазовой отрасли.

Одно из наиболее перспективных направлений использования 3D-сканеров и принтеров — реверс-инжиниринг и производство запчастей. Однако здесь существует «скользкий» момент, связанный с авторскими правами и законодательством по защите интеллектуальной собственности.

К тому же крупные предприятия дают гарантии качества своей продукции, в то время как промышленная сертификация изделий, изготовленных с помощью 3D-принтера, весьма проблематична из-за различных стандартов по качеству и безопасности. Это актуально и для нефтегазового сектора, где от надёжной работы узлов и агрегатов зависит не только бесперебойная работа, но иногда жизнь и здоровье людей.

Также широкое внедрение аддитивных технологий тормозит дороговизна высококачественных и надёжных материалов для 3D-печати. Условная металлическая болванка для проката и ковки будет стоит дешевле, чем металлический порошок, необходимый для 3D-принтера.

В том же опросе Dimensional Research 2019 года экспертам задавали вопрос и о том, с какими препятствиями сталкивается компания при внедрении аддитивных технологий. Показательно, что ни один из опрошенных не указал вариант «не сталкивались с препятствиями». Зато 42% заметили, что «технологии всё ещё слишком дорогие», и 35%, что «материалы для 3D-печати всё ещё дорогие».

Как мы видим, пока многие компании относятся к внедрению аддитивных технологий, руководствуясь принципом «хорошо, но дорого». Однако это не отменяет актуальности применения 3D-печати для производства штучных изделий, когда из-за одной детали не имеет смысла производить специальное оборудование или оснастку.

Такие задачи периодически встают и перед предприятиями нефтегазового сектора. В ближайшие годы, по всей видимости, именно это станет магистральным направлением развития аддитивных технологий. По крайней мере, до тех пор, пока научный прогресс не обеспечит удешевление технологии для её масштабирования.

Текст: Андрей Халбашкеев